包丁の製作工程

鍛治

「鍛冶」では、和包丁の土台となる「地」を製作します。 鉄と鋼を鍛接して作るのが一般的で、工程の中で、幾度となく打ち、鍛えていきます。 工程は10以上あり、かなりの時間を要する上に、職人の熟練された技術により成り立っています。

鍛冶で製作される「地」

1

刃金切1

和包丁は、極軟鉄の土台に刃となる炭素鋼を鍛接するのが一般的である。炭素鋼は硬いので赤くなるまで熱し、ベルトハンマーで叩き延ばす。

2

刃金切2

刃となる適切な長さに切り出す。

3

鍛造1

極軟鉄を真っ赤になるまで熱し、ホウ砂と鉄粉をまぶし、炭素鋼の刃を合わせる。 ホウ砂と鉄粉が、不純物を取り除くと言われている。

4

鍛造2

再度、1000℃の炉で熱し、鍛接していく。

6

鍛造4

再び加熱と叩き延ばしを繰り返し、適切な厚さまで打ち延ばす。

7

鍛造5

ここまでの工程で写真にあるような形になる。

8

成形1-1

先の地を自然冷却し、表面にできた酸化鉄の被膜を叩き落とす。

10

荒叩き

最初より重いベルトハンマーで再度叩く

11

成形2

グラインダーとバフで地の表面の凸凹を無くしていく。

12

仕上げ叩き

ベルトハンマーで再度叩く

13

成形3-1

金床で叩き、鋭い切れ味の片刃包丁の生命線となる裏側のゆるやかな凹面「裏すき」をつくる。その後、包丁の形に合わせて余計な部分を切り落とす。 そして、切断面をグラインダーで研磨し、裏すきを再度整える。

14

成形3-2

ここまでの工程で出来た「地」がこちら

15

焼入れ・焼戻し1

脱炭しないよう刃に泥を塗り、乾燥させる。

16

焼入れ・焼戻し2

伝統的な手法に則り、松炭を用いる

17

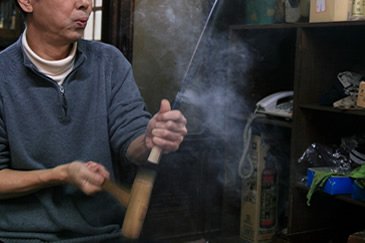

焼入れ・焼戻し3

750~800℃の炉で熱した後、水で急冷し、鋼を硬くする。 150~200℃程度で再加熱した後、「焼き戻し」とよばれる自然冷却を行い、粘りを出す。この硬さと粘りのバランスが和包丁にとっての生命線となる。

18

仕上げ1

包丁の極軟鉄部分が硬い炭素鋼部分の方へ引っ張られるため、金槌で叩いて調整する。 その後、サンドペーパーで表面をきれいに整える。

19

仕上げ2

完成した「地」がこちら

刃付

堺刃物の特徴である片刃の包丁の刃付工程です。 鍛冶職人が製作した「地」を研ぐことで刃を付け、美しく、切れ味鋭い包丁に仕上げます。 工程だけで、10以上あるのが特徴で、職人の経験に裏打ちされた技術により、時間と手間をかけて丁寧に製作しています。

1

荒研ぎ1

縦砥石を使って地全体の汚れを取り除く。 木型を使い、地を砥石に押し当てて、刃の部分を薄く研ぎ出す。

2

荒研ぎ2

裏すき*が整っていない場合は、ハンマーやタガネで整える。

*鋭い切れ味の片刃包丁の生命線となる裏側のゆるやかな凹面のこと

4

平研ぎ2

歪を調整し、裏すき*が整っていない場合は、再度ハンマーやタガネで整える。

*鋭い切れ味の片刃包丁の生命線となる裏側のゆるやかな凹面のこと

5

本研ぎ

更に目の細かい砥石で研ぎ、包丁の刃の角度を決めていく。

このとき、天然砥石で仕上げることもある6

バフ当て

荒目・中目・仕上げのバフで表面をきれいに磨く。 鏡面研ぎにする場合は、更に細かな目のバフで磨く。

7

木戸当て

松の木を用いた回り砥で艶を出す。 歪を調整し、裏すき*が整っていない場合は、再度ハンマーやタガネで整える。

*鋭い切れ味の片刃包丁の生命線となる裏側のゆるやかな凹面のこと

8

ぼかし・仕上げ

天然砥石の粉末をゴム片につけ、表面をこすって霞がかったように曇らせる「カスミ研ぎ」をほどこし、鋼の部分を際立たせる。

柄付

鍛冶職人と刃付職人により作られた刃を、柄に付ける工程です。 柄も専門の職人がおり、多種多様な柄を製作しています。

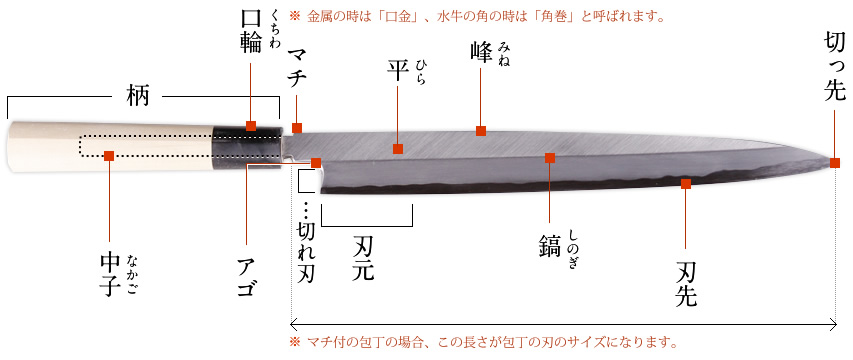

庖丁の各部名称